低壓鑄造方案

作者:溫州互利模具有限公司 來源:http://www.mcwane.cn 更新時(shí)間:2023-8-21 11:04:04 點(diǎn)擊次數(shù):

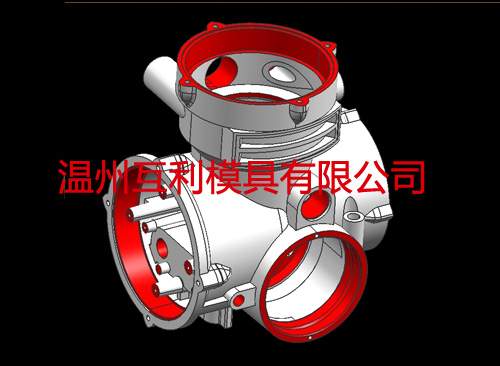

低壓鑄造方案

低壓鑄造品的設(shè)計(jì)基本要求是將壁厚整體平均化,或是將壁厚的分布考

慮容易實(shí)現(xiàn)方向性凝固的地方。也就是說對(duì)于澆口而言,斷面從小到大逐漸變化是產(chǎn)品設(shè)計(jì)的必要條件,因此如果產(chǎn)品的性能上無法進(jìn)行這種設(shè)計(jì)時(shí)最好避開使用低壓鑄造法。在氣缸頭、氣缸體、輪轂等產(chǎn)品中普及使用這種鑄造法的第一理由就是形狀上容易達(dá)到方向性凝固。

鑄造方案還算比較單純,充分考慮鑄件整體的方向性凝固和澆口周圍的冒口效果的澆口位置、大小、數(shù)量的設(shè)定也是非常必要的。澆口的位置應(yīng)該是鑄件整體的最大壁厚部位,并且要設(shè)在從熔湯前方和上方可能達(dá)到方向性凝固的部位。因產(chǎn)品形狀、大小等原因澆口數(shù)量有所差異,但通常是1-4個(gè)。在遠(yuǎn)離澆口的位置如果壁較厚冒口無法到達(dá)時(shí),有時(shí)也加上無頂冒口或過渡橋(圖5-2)。但是目前的水冷氣缸頭的形狀變得復(fù)雜,要想達(dá)到理想的壁厚分配是非常困難的,方案上對(duì)這些問題進(jìn)行為維持方向性凝固的嚴(yán)格的溫度控制和條件管理等,根據(jù)情況還可以在成為熱點(diǎn)的部位進(jìn)行空氣、水等的冷卻或埋入冷鐵。

澆口的截面積對(duì)于防止熔湯亂流以便更好地充填模具空間而言是非常重要的因素。最小截面積a的公式如下:

a=W´10-2/[T´m´Υ´(2´g´H)1/2] (1)

a=澆口的最小截面積

W=鑄件的重量(kg)

T=從澆口處開始的澆鑄時(shí)間(S)[充填時(shí)間]

m=熔湯的比重(2.4~2.5)

Υ=電阻系數(shù)(0.3-0.4)

g=重力加速度(9.8m/s2)

H=壓力頭(m)(熔湯面到產(chǎn)品上端的高度)

在圖5-3中a部截面做成圓形是較理想的,但事實(shí)上由于產(chǎn)品形狀的限制經(jīng)常是不得不做成不規(guī)則的形狀。在這種情況下為了防止該部分的過冷,最小截面積最好應(yīng)是澆口附近產(chǎn)品壁厚的2倍以上。澆口的高度h比較低時(shí)可以得到較大的因澆口處熱量提供和加壓而引起的補(bǔ)縮效果,而且也容易實(shí)現(xiàn)方向性凝固,但這是防止氧化物的濾渣網(wǎng)的固定部位,由于因鑄造條件的變動(dòng)引起澆口長度的變化,因而一般情況下考慮30-40mm較多。

(2)模具結(jié)構(gòu)上特征

低壓鑄造模具的澆口在下面,如圖5.4所示,下型部分通過給湯管與保持爐連結(jié),所以不能使用擠壓結(jié)構(gòu),而采用把鑄件放在上型或橫型里的方法,下型的溫度很高,因此拔模斜度需要比其它模具做得大一些。

模具內(nèi)部的空氣、砂芯產(chǎn)生的氣體需要充分考慮分型方法和排氣道等,應(yīng)該在盡量減少隨著熔湯充填而產(chǎn)生的背壓的情況下排出去。如果背壓高到影響加壓速度時(shí),會(huì)產(chǎn)生熔湯流動(dòng)不良、表面縮孔等,因此希望控制在0.002Mpa以下。

關(guān)于凸臺(tái)、加強(qiáng)筋、葉片等形狀的部位,可以考慮嵌入式排氣孔插入模具。在分型面和平面部設(shè)計(jì)排氣槽,再加上排氣孔、拉深加工等手段盡量做到排氣良好的設(shè)計(jì)。排氣例見圖5-5。另外砂芯產(chǎn)生的氣體量較大、時(shí)間也較長,可以在模具結(jié)構(gòu)上設(shè)計(jì)確定的排氣路線,追加吸引機(jī)構(gòu)。

3.2 保持爐

圖5-6顯示了目前實(shí)用使用的3種類型。

鐵坩鍋爐

這是實(shí)用化早期的爐型,操作簡單,因此目前仍大量使用,但由于鐵慢慢熔解會(huì)增加熔湯鐵的含量,所以必須定期(1個(gè)星期)進(jìn)行涂層處理。另外,它不適合用于高純度合金的鑄造。

石墨坩鍋爐

由于不能對(duì)石墨坩鍋直接施加壓力,因此這是一種對(duì)爐子整體加壓的構(gòu)造。由于腐蝕少,所以可以連續(xù)用90-120天左右。但缺點(diǎn)是用鈉進(jìn)行改良處理時(shí),坩鍋的壽命會(huì)變短。

耐火材料爐

這種爐的使用隨著鑄件的大型化、1模多個(gè)的推進(jìn)而逐步增大了。因?yàn)闅饷苁艺w構(gòu)成了爐體,所以容積大(700-1000kg),熔湯的補(bǔ)充次數(shù)少。連續(xù)使用時(shí)間長,鑄造條件穩(wěn)定,熱源有加熱熔湯面的輻射式加熱器和保護(hù)管浸入熔湯直接加熱的浸泡式加熱器兩種。

浸泡式加熱器耐火材料爐由于是用浸泡式加熱器直接加熱熔湯,與輻射式耐火材料爐相比,熱效率高出40%以上,電力消耗少,熔湯溫度變化非常小,控制適應(yīng)性高。因?yàn)榭諝鉁囟容^低,所有氧化物的產(chǎn)生也較少。目前因?yàn)榧訜崞鞴艿膲勖⒕S護(hù)保養(yǎng)的不方便及成本高等問題影響了使用的普及程度,但從節(jié)省能源的觀點(diǎn)來看今后會(huì)很快地普及使用的。但是由于采用耐火材料爐與采用鐵坩鍋相比,從熔湯表面和坩鍋傳來的熱量變得非常少,模具溫度分布會(huì)發(fā)生變化,上下模具之間的溫差坡度也變小,因此有必要開發(fā)適合這種設(shè)備的鑄造方案。

3.3給湯管

這是將熔湯從保持爐引向模具的管子,截面積是Æ80-Æ120mm左右的圓或

橢園形。以前是以鑄鐵表面加上涂料的為主,但因燒損會(huì)增加熔湯鐵的含量,

給湯管自身的壽命變短,所以最近陶瓷制的給湯管逐漸成為主流。但是成本高、抗熱沖擊性能差、異形截面形狀成形難等是需要探討的課題。

關(guān)鍵詞:低壓鑄鑄 低壓鑄造模具 鑄造方案

注:以上資訊整理由-溫州互利模具有限公司整理發(fā)布 轉(zhuǎn)載請注明來源:http://www.mcwane.cn

上一篇:低壓鑄造加壓條件

下一篇:低壓鑄造法的發(fā)展史

相關(guān)文章

各國壓鑄模具行業(yè)市場狀況-2025-06-16壓鑄模具加工流程-2025-06-06

壓鑄生產(chǎn)中常遇模具存在的問題注意點(diǎn)-2025-05-26

壓鑄模具-壓鑄模具合金-2025-05-19

壓鑄模具設(shè)計(jì)要點(diǎn)-2025-05-14

鋁合金低壓鑄造工藝技術(shù)-2025-05-07

壓鑄模具會(huì)起泡的原因分析-2025-04-28

壓鑄模具合金介紹-2025-04-15

壓鑄模具行業(yè)的發(fā)展前景-2025-04-07

壓鑄模具用什么材料最好-2025-03-15

壓鑄模具的失效形式與模具設(shè)計(jì)要點(diǎn)-2025-03-08

壓鑄模具在生產(chǎn)中發(fā)生粘膜的原因及解決辦法-2025-02-28

壓鑄件冷噴涂技術(shù)的原理-2025-02-23

鋁合金壓鑄有采用什么工藝原理-2025-02-15

擠壓壓鑄模鍛工藝與裝備工藝及應(yīng)用簡介-2025-02-09

聯(lián)系人:周銀三(經(jīng)理)

聯(lián)系人:周銀三(經(jīng)理) 手機(jī):13758721085

手機(jī):13758721085  電話:0577-86890469

電話:0577-86890469 傳真:0577-86899653

傳真:0577-86899653  掃一掃

掃一掃

浙公網(wǎng)安備33030302231212號(hào)

浙公網(wǎng)安備33030302231212號(hào)