汽車殼體低壓鑄造工藝與模具設(shè)計

作者:溫州互利模具有限公司 來源:http://www.mcwane.cn 更新時間:2023-12-25 10:24:52 點(diǎn)擊次數(shù):

汽車殼體低壓鑄造工藝與模具設(shè)計

汽車輕量化是汽車工業(yè)當(dāng)前最重要的研究方向。盡量減輕汽車自重以降低油耗,通常是通過采用鋁等輕質(zhì)材料,開發(fā)先進(jìn)的制造工藝而實(shí)現(xiàn)的,低壓鑄造由于不僅可以獲得高質(zhì)量的鑄件,而且可以鑄出重力鑄造難以成型的薄壁復(fù)雜件,是汽車鑄件生產(chǎn)的重要工藝方法。

1 殼體低壓鑄造工藝的設(shè)計

1.1 鑄件結(jié)構(gòu)分析

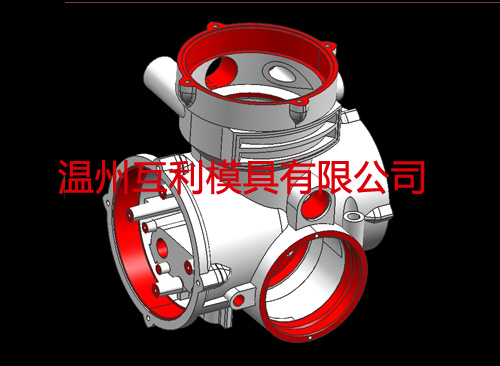

鑄件結(jié)構(gòu)如圖1所示,平均壁厚為5mm,材料為高強(qiáng)度鑄鋁合金。該零件外形較復(fù)雜,外壁上具有多個圓孔,側(cè)面法蘭結(jié)構(gòu)復(fù)雜,給取件帶來較大困難。

1.2 澆注系統(tǒng)

壓鑄造工藝的澆注系統(tǒng)應(yīng)使金屬液平穩(wěn)而迅速地充型,并有緩沖和除渣作用以及良好的補(bǔ)縮效果,以保證獲得優(yōu)質(zhì)鑄件。在大多數(shù)情況下,由于型腔的充填從最低點(diǎn)開始,金屬液很少或不會產(chǎn)生飛濺現(xiàn)象,因而減少或消除了在型腔內(nèi)形成氧化夾渣的可能性,所以無需設(shè)計復(fù)雜的澆注系統(tǒng)。通常,內(nèi)澆口的位置選在鑄型底部或鑄件最厚斷面處,其斷面積的大小可以等于或稍大于金屬液引入處鑄件熱節(jié)的斷面積,而小于升液管頂端斷面積。根據(jù)該鑄件的結(jié)構(gòu)特點(diǎn),考慮到模具結(jié)構(gòu),該鑄件的澆注系統(tǒng)設(shè)置在底部。

1.3 升液壓力和升液速度

升液壓力P1是指當(dāng)金屬液面上升至澆口(高度為H1米)時所需的氣體壓力,其值由式P1=μH1λ確定。在澆注過程中,H1將隨著坩堝內(nèi)金屬液面的下降而增加,因此,對應(yīng)的P1也應(yīng)隨之增大。

合適的升液速度應(yīng)使金屬液上升時順利排出氣體,又不在澆口處產(chǎn)生噴濺,同時,以金屬液在升液管中流動速度的不同而起到撇渣作用(此時氧化膜及浮渣粘附到管壁上)。實(shí)踐表明,升液速度一般以控制在50mm/s左右為宜。

1.4 充型壓力和加壓速度的控制

與升液階段類似,充型壓力隨著充型高度上升而逐漸增大。當(dāng)鑄型充滿時,壓力達(dá)到最大值,常稱此值為最大充型壓力。

當(dāng)鑄件高度確定以后,就可以根據(jù)下式來計算充型壓力值:

充型壓力值

式中:P充為充型壓力;H為合金液從液面上升到鑄件頂部的總高度;r為合金液在澆注溫度時的密度;μ為阻力系數(shù),通常可取μ=1.0~1.5。

在升液管出口截面積一定的情況下,充型速度就取決于作用在合金液面上的氣體壓力的增長速度(稱為加壓速度)。為了獲得質(zhì)量良好的鑄件,加壓速度必須控制得當(dāng)。

鑄件進(jìn)行低壓澆注的升液和充型的加壓曲線圖。圖中橫坐標(biāo)表示澆注時間t(s),左邊縱坐標(biāo)表示合金液所需充型的高度H(mm),右邊縱坐標(biāo)表示合金液充型到H高度所需的壓力換算值(鋁硅合金在700℃時的密度r=2.4,阻力系數(shù)μ=1.27)。圖中的曲線,表示兩種鑄件的充型速度曲線。曲線ABC為薄壁復(fù)雜鑄件的加壓曲線,升液后快速充型,曲線ABD為厚壁簡單鑄件的加壓曲線。

1.5 結(jié)晶壓力和保壓時間的確定

鑄件在壓力下結(jié)晶凝固是低壓鑄造的一個重要特點(diǎn)。在結(jié)晶壓力的作用下,合金液經(jīng)升液管、澆道向鑄件不斷進(jìn)行補(bǔ)縮,可防止鑄件產(chǎn)生縮孔和縮松,有利于獲得組織致密的鑄件。實(shí)踐證明,結(jié)晶壓力越大,則補(bǔ)縮效果越好。但是,增大結(jié)晶壓力的方法不是在任何情況下都適用的。如澆注金屬型薄壁鑄件時,由于鑄型散熱很快,合金液充滿型腔后會很快凝固,這時增大結(jié)晶壓力,補(bǔ)縮作用甚微。該件為金屬型工藝薄壁鑄件,選擇增壓壓力為0.1MPa。

鑄件的保壓時間應(yīng)根據(jù)鑄件的壁厚、結(jié)構(gòu)、合金種類、合金的澆注溫度、鑄型溫度及冷卻條件等因素綜合考慮。保壓時間不夠,會造成鑄件“放空”缺陷;保壓時間過長,則澆口殘留長度過長,使鑄件出型困難。該鑄件的澆口開在菠壁處,保壓時間可以短些,根據(jù)經(jīng)驗(yàn)圖表,該鑄件取1min

1.6 澆注溫度和鑄型溫度的確定

合模時的澆注溫度與鑄型溫度對鑄件的成形和結(jié)晶組織有直接影響。在保證鑄件成形的前提下,澆注溫度與鑄型溫度應(yīng)盡可能低一點(diǎn)。澆溫和模溫過高,合金液吸氣嚴(yán)重,縮松傾向大,且結(jié)晶組織粗大,會降低鑄件的力學(xué)性能。反之,澆溫和模溫太低,縮松傾隨趨減小,但合金液流動性能降低,補(bǔ)縮能力也降低。

由于殼體鑄件為薄壁鑄件,同時本工藝采用金屬型,所以澆注前模具預(yù)熱到200℃。

2 模具設(shè)計

模具設(shè)計的依據(jù)為濟(jì)南捷邁生產(chǎn)的J452型低壓鑄造機(jī)。

2.1 型腔尺寸

考慮金屬型材料線膨脹系數(shù)時,型腔尺寸dn可按下式計算:

型腔尺寸dn

式中:do為鑄件公稱尺寸(mm);yo為考慮金屬型材料線膨脹及鑄造合金線收縮的系數(shù)。

鑄造合金線收縮的系數(shù)

式中:ε為鑄造合金的線收縮率;dk為金屬型材料線膨脹系數(shù);tk為澆注前金屬型預(yù)熱溫度;k為阻礙收縮系數(shù),不大于1。

模具的材料為3Cr2W8V合金鋼,其線膨脹系數(shù)為:14.7x10-6。

將有關(guān)參數(shù)代入得:

公式

例如,鑄件外徑對應(yīng)的模具尺寸:

鑄件外徑對應(yīng)的模具尺寸

2.2 模具壁厚

由于金屬型的蓄熱和散熱能力和金屬型的熱物理性質(zhì)有關(guān),影響因素很多,因此現(xiàn)在還沒有一個可靠簡便的方法來確定不同條件下最適合的金屬型壁厚。根據(jù)經(jīng)驗(yàn)數(shù)據(jù),模具壁厚取120mm。

2.3 模具結(jié)構(gòu)

工藝參數(shù)確定后,即可根據(jù)鑄件的結(jié)構(gòu)進(jìn)行模具設(shè)計,首先選取合理的開模方案,隨后用NX軟件進(jìn)行模具的整體結(jié)構(gòu)和金屬型芯的設(shè)計。在模具的整體設(shè)計中,考慮到鑄件外形和內(nèi)腔的結(jié)構(gòu)特點(diǎn),采用了水平和垂直兩分型面的結(jié)構(gòu)。圖3(a)為模具的整體結(jié)構(gòu),圖3(b)、3(c)分別為左、右凹模的結(jié)構(gòu)。

2.4 型芯設(shè)計

金屬型芯根據(jù)其結(jié)構(gòu)可分為兩種:整體型芯和組合型芯。在本設(shè)計中由于采用兩個分型面,所以采用整體型芯。型芯結(jié)構(gòu)如圖4所示。

金屬型芯的結(jié)構(gòu)

3 結(jié)束語

殼體為薄壁鋁合金鑄件,采用低壓鑄造工藝,并應(yīng)用NX軟件進(jìn)行模具設(shè)計,大大縮短了生產(chǎn)周期、有利于提高尺寸精度和表面質(zhì)量。

關(guān)鍵詞:低壓鑄造

注:以上資訊整理由溫州互利模具有限公司整理發(fā)布 轉(zhuǎn)載請注明來源:http://www.mcwane.cn

上一篇:簡析壓差鑄造的工作原理

下一篇:如何解決壓鑄件及其它鑄造件的縮孔縮松問題

相關(guān)文章

各國壓鑄模具行業(yè)市場狀況-2025-06-16壓鑄模具加工流程-2025-06-06

壓鑄生產(chǎn)中常遇模具存在的問題注意點(diǎn)-2025-05-26

壓鑄模具-壓鑄模具合金-2025-05-19

壓鑄模具設(shè)計要點(diǎn)-2025-05-14

鋁合金低壓鑄造工藝技術(shù)-2025-05-07

壓鑄模具會起泡的原因分析-2025-04-28

壓鑄模具合金介紹-2025-04-15

壓鑄模具行業(yè)的發(fā)展前景-2025-04-07

壓鑄模具用什么材料最好-2025-03-15

壓鑄模具的失效形式與模具設(shè)計要點(diǎn)-2025-03-08

壓鑄模具在生產(chǎn)中發(fā)生粘膜的原因及解決辦法-2025-02-28

壓鑄件冷噴涂技術(shù)的原理-2025-02-23

鋁合金壓鑄有采用什么工藝原理-2025-02-15

擠壓壓鑄模鍛工藝與裝備工藝及應(yīng)用簡介-2025-02-09

聯(lián)系人:周銀三(經(jīng)理)

聯(lián)系人:周銀三(經(jīng)理) 手機(jī):13758721085

手機(jī):13758721085  電話:0577-86890469

電話:0577-86890469 傳真:0577-86899653

傳真:0577-86899653  掃一掃

掃一掃

浙公網(wǎng)安備33030302231212號

浙公網(wǎng)安備33030302231212號