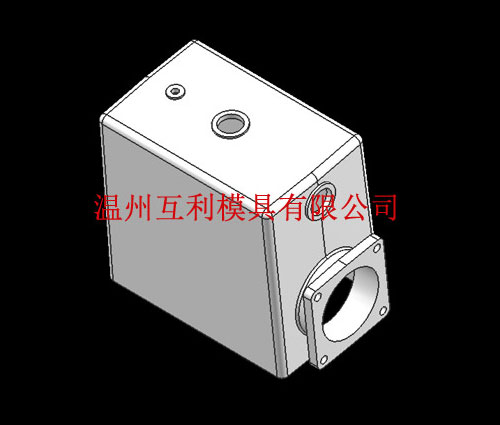

鋁合金支架的壓鑄模具設(shè)計(jì)及工藝仿真

作者:互利模具 來(lái)源:溫州互利模具有限公司 更新時(shí)間:2017-9-20 9:42:30 點(diǎn)擊次數(shù):

隨著全球工業(yè)的進(jìn)步,汽車輕量化已成為社會(huì)發(fā)展的必然趨勢(shì),越來(lái)越多的鋁制零件取代了傳統(tǒng)鋼鐵零件的地位。

壓鑄技術(shù)作為生產(chǎn)鋁合金零件的一種重要工藝,具有較高的成型精度、生產(chǎn)效率以及優(yōu)良的表面質(zhì)量,適合大批量自動(dòng)化生產(chǎn),在鑄造產(chǎn)業(yè)中占據(jù)越來(lái)越高的地位。

傳統(tǒng)壓鑄的模具設(shè)計(jì)和工藝控制通常依賴于經(jīng)驗(yàn)公式以及不斷試模修改,開發(fā)周期長(zhǎng)、成本費(fèi)用高,已無(wú)法滿足現(xiàn)代工業(yè)發(fā)展的需求?;谟?jì)算機(jī)模擬的鑄造仿真技術(shù)使這一難題得到解決,并且隨著計(jì)算機(jī)技術(shù)的快速發(fā)展其功能也將變得更加完善。

本文采用CAD/CAE體化集成技術(shù),從壓鑄模具設(shè)計(jì)到壓鑄件試制全過程施行跟蹤優(yōu)化,實(shí)現(xiàn)了壓鑄工藝與計(jì)算機(jī)模擬仿真技術(shù)的有機(jī)結(jié)合,在縮短壓鑄模具開發(fā)周期的同時(shí)提高了壓鑄件的成品率,優(yōu)化了壓鑄生產(chǎn)的整個(gè)工藝流程:

1、確定了合理的壓鑄模具以及澆注系統(tǒng)結(jié)構(gòu)。結(jié)合壓鑄充填凝固原理和支架本身的結(jié)構(gòu)特點(diǎn),利用UGNX軟件對(duì)支架進(jìn)行詳細(xì)的壓鑄模具設(shè)計(jì)。針對(duì)合金液壓力難以傳遞以及鑄件排氣效果較差的問題,確定合理的澆注系統(tǒng)方案;結(jié)合工廠現(xiàn)有設(shè)備以及支架結(jié)構(gòu)特點(diǎn)進(jìn)行壓鑄機(jī)型號(hào)的選擇,并對(duì)壓室容量和成型尺寸等參數(shù)進(jìn)行校核;

設(shè)置斜導(dǎo)柱抽芯機(jī)構(gòu),保證通孔的成型及鑄件的順利取出;設(shè)計(jì)合理的排氣系統(tǒng)、冷卻系統(tǒng)、頂出機(jī)構(gòu)及導(dǎo)向機(jī)構(gòu)等,并進(jìn)行整體模具的裝配。

2、根據(jù)壓鑄工藝參數(shù)的計(jì)算方法和支架結(jié)構(gòu)特點(diǎn),確定合理的壓射速度、澆注溫度和鑄型溫度等。將支架澆注系統(tǒng)模型導(dǎo)入MAGMA鑄造仿真軟件中,以二級(jí)壓射速度、澆注溫度和連續(xù)生產(chǎn)時(shí)的鑄型溫度作為考察參數(shù),以縮松縮孔、卷氣度等作為判據(jù),采用單因素實(shí)驗(yàn)法對(duì)模擬計(jì)算結(jié)果進(jìn)行分析,得到優(yōu)化的工藝參數(shù):二級(jí)壓射速度4m/s,澆注溫度670℃,連續(xù)生產(chǎn)時(shí)的鑄型溫度220℃。針對(duì)支架內(nèi)存在卷氣、縮松等問題,在初始工藝的基礎(chǔ)上進(jìn)行改進(jìn),在模具中設(shè)置排氣通道和冷卻水道,最終確定合適的工藝方案。

3、按照優(yōu)化后的工藝方案進(jìn)行試制生產(chǎn),分析鋁液熔煉、壓鑄模準(zhǔn)備、澆注、鑄件檢驗(yàn)及清整等環(huán)節(jié)需要注意的問題,規(guī)范車間生產(chǎn)操作,制定壓鑄流程控制計(jì)劃。

觀察發(fā)現(xiàn)支架表面質(zhì)量良好,X射線檢測(cè)無(wú)明顯縮松縮孔等缺陷,金相組織致密均勻。同時(shí)對(duì)支架本體試棒進(jìn)行拉伸實(shí)驗(yàn),測(cè)試結(jié)果表明試樣的屈服強(qiáng)度及延伸率均滿足支架的性能要求。

關(guān)鍵詞:壓鑄模具

注:以上資訊由溫州互利模具有限公司整理發(fā)布 轉(zhuǎn)載請(qǐng)注明來(lái)源:http://www.mcwane.cn

上一篇:消除壓鑄件表面不平整的處理方法

下一篇:壓鑄件廠家對(duì)于模具設(shè)計(jì)的一些考慮

相關(guān)文章

各國(guó)壓鑄模具行業(yè)市場(chǎng)狀況-2025-06-16壓鑄模具加工流程-2025-06-06

壓鑄生產(chǎn)中常遇模具存在的問題注意點(diǎn)-2025-05-26

壓鑄模具-壓鑄模具合金-2025-05-19

壓鑄模具設(shè)計(jì)要點(diǎn)-2025-05-14

鋁合金低壓鑄造工藝技術(shù)-2025-05-07

壓鑄模具會(huì)起泡的原因分析-2025-04-28

壓鑄模具合金介紹-2025-04-15

壓鑄模具行業(yè)的發(fā)展前景-2025-04-07

壓鑄模具用什么材料最好-2025-03-15

壓鑄模具的失效形式與模具設(shè)計(jì)要點(diǎn)-2025-03-08

壓鑄模具在生產(chǎn)中發(fā)生粘膜的原因及解決辦法-2025-02-28

壓鑄件冷噴涂技術(shù)的原理-2025-02-23

鋁合金壓鑄有采用什么工藝原理-2025-02-15

擠壓壓鑄模鍛工藝與裝備工藝及應(yīng)用簡(jiǎn)介-2025-02-09

聯(lián)系人:周銀三(經(jīng)理)

聯(lián)系人:周銀三(經(jīng)理) 手機(jī):13758721085

手機(jī):13758721085  電話:0577-86890469

電話:0577-86890469 傳真:0577-86899653

傳真:0577-86899653  掃一掃

掃一掃

浙公網(wǎng)安備33030302231212號(hào)

浙公網(wǎng)安備33030302231212號(hào)